福田混動客車通過國家863重大項目驗收

鋰電世界 2014年7月17日,國家科技部高技術中心組織專家對福田汽車承擔的“電動汽車關鍵技術與系統集成(一期)”重大項目“福田歐輝中度混合動力汽車產業化技術攻關”(下稱中混客車項目)進行了驗收,驗收專家組聽取了驗收報告匯報,查閱了現場,并審閱了驗收材料,經專家組質詢和認真討論,最終專家組一致建議該課題通過驗收。

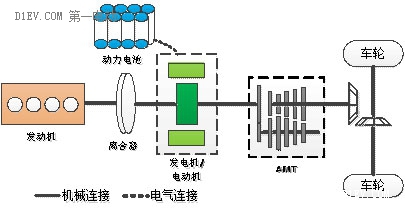

福田中混客車混動系統結構簡圖

項目負責人、福田新能源系統開發部部長楊偉斌博士介紹,該項目開發周期由2011年初至2013年底,牽頭單位是北汽福田汽車股份有限公司,合作單位包括清華大學、北京交通大學、精進電動科技(北京)有限公司、中信國安盟固利動力科技有限公司和上海本安汽車傳動科技有限公司。該課題結合北汽福田中度混合動力客車產業化目標,在前期研究開發的基礎上,實施一種擁有完全自主知識產權的并聯式混合動力系統方案,進一步提升北汽福田城市公交混合動力系統的性能,提高整車節油率和產品性價比,完成公告認證,建立關鍵零部件配套體系和整車批量生產能力,最終形成產業化規劃的目標。

混動系統在底盤布置方案

該項目采用并聯式混動方案,選用3.8L福田康明斯柴油發動機,自主開發了6擋AMT自動變速箱,自動離合器安裝在發動機與電機之間;考慮到國家補貼政策和新能源客車技術的發展趨勢,中混客車電池和電機按照插電混動要求進行匹配,電機峰值功率為150kW、峰值轉矩650Nm,電池包電量匹配為45kWh、四個電池箱分別布置于左右兩側,電池箱具備外部快充接口。

項目執行過程中,在公司、乘用車設計院和新能源中心領導大力支持下,中混客車項目團隊攻堅克難,歷經兩年多時間按期完成了項目的開發工作,包括混合動力系統設計、發動機控制技術開發、自動變速技術開發、整車控制技術開發、電機系統開發、電池系統開發和整車集成開發,并完成了3輛樣車的性能測試驗證、5萬公里的可靠性試驗、公告認證和產品化技術開發。經過國家客車質量監督檢驗中心驗證,整車動力性優于傳統車型;基于SOC平衡測試方法,測試車與基準車相比能量消耗可降低30%;整車純電動續駛里程為56km(40km/h勻速),滿足新國標對插電式混合動力的要求,25萬元的財政補貼可彌補整車成本增長,市場前景看好。

福田新能源系統開發部部長楊偉斌與樣車

項目實施過程中共申請國家發明專利47項,形成企業技術標準和質量管理規范5篇,為成果的規模化生產奠定了基礎。福田新能源將以此為契機,加快整車電控、電池管理系統和電機控制器的開發步驟,自主掌握三大電核心技術,促進新能源產業鏈完善。