1、極片表面缺陷檢測

檢測要求:

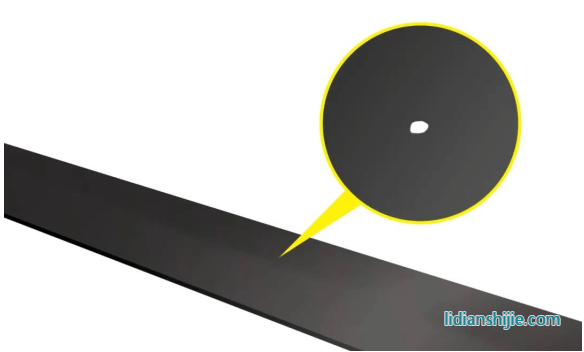

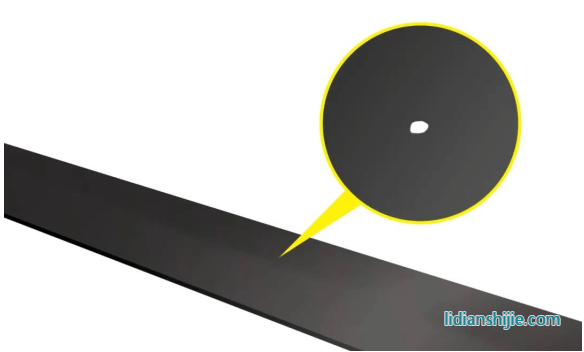

· 正負極片缺陷檢測:無漏箔、黑點、白點、暗痕、邊緣掉料、氣泡

· 隔膜缺陷檢測:缺陷類型有皺褶、條紋、刮傷等

· 對齊精度:對齊精度<±0.5mm,視覺單像素分辨率<0.05mm

· 相機響應時間:<200ms

· 隔膜形態:較薄,白色有些透明

制作完成的極片需要裁剪成設計好的尺寸,才能進行堆疊組裝。但在裁剪過程中,易出現漏箔、劃痕、褶皺等情況。有些情況下,如正極片有陶瓷邊,還需單獨進行陶瓷涂層檢測。如果疊片機采用的是熱復合工藝,還要再檢測隔膜打折情況,以防隔膜復合不良而導致極片出現掉粉等情況。

熱復合疊片機的主要工序是帶極耳的極片卷與隔膜料卷同時收放,經過張力糾偏后,進行熱復合。在熱復合前,正負極片先裁切成單元,放置在上下雙層隔膜上。隨后經烘箱,在設定好的溫度下烘烤。烘烤后的正負極片與隔膜熱復合,隨后經輥壓,裁切成復合單元。然后由機械手將其轉移至疊片臺進行疊片。疊完后熱壓,再進行貼膠。

由此可見,極片的表面既復雜又脆弱,出現的缺陷細微各異,且隨機分布。傳統機器視覺難以可靠地檢測。而康耐視VisionPro Deep Learning的Red Analyze工具,采用創新的深度學習技術,只需要少量的極片合格樣本即可完成缺陷檢測學習。搭配高圖像分辨率的工業線掃描相機,可在高速作業的疊片機流水線上采集連續目標圖像,并在線快速檢測出極片和隔膜表面的細微缺陷,不會受到大小、外觀和位置的影響。

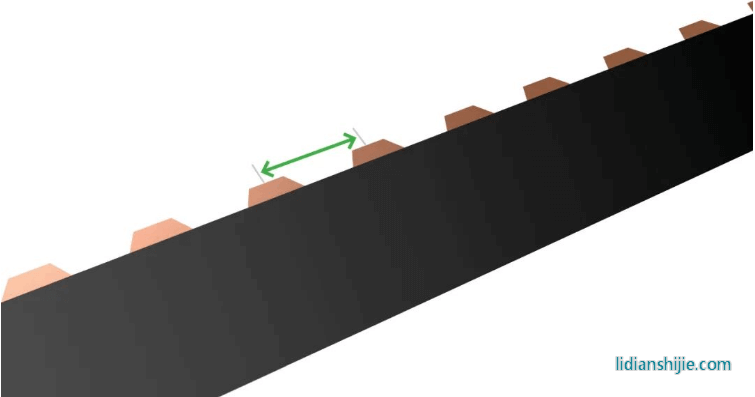

2、極片尺寸測量

極片在裁剪之后,需要對極片的長度、寬度;極耳的寬度、高度、邊距等進行測量,只有尺寸一致,后續進行堆疊組裝時,才能確保對齊沒有誤差。并且由于疊片機始終是在高速運轉狀態,這無疑給尺寸測量加大了難度。

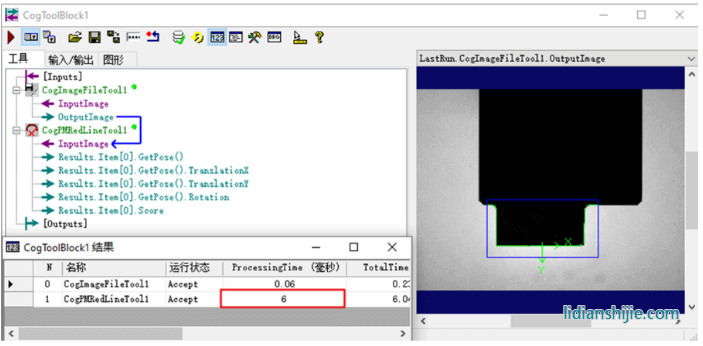

擁有高精度和高可靠性的康耐視PatMax RedLine工具,能夠在高速運行的極片裁切作業中,對裁切后的極片進行快速且準確的物體定位。再配合康耐視Findline或LineMax抓邊工具,快速定位邊線的交叉點,即可實現極片裁切后尺寸測量,保證了生產過程中的精度與速度要求。

3、極片定位糾偏

檢測要求:

· 極片位置定位,引導底部平臺將極片調整到標準位置,抓手到固定位置抓取極片

· 精度要求:CCD定位精度<±0.2mm,重復檢測精度<±0.05mm

· 相機響應時間:<200ms

· 備注:速度要求較快,極片在固定高度拍照,機械手放置極片到平臺時可能會帶動產品位引起偏差,每次觸發相機拍照延時不一致,導致相機拍照高度不一致,引起定位偏差

· 示例:極耳定位的速度

在堆疊極片的過程中,需要微米級別的精準對準定位,這樣才能正確連接正、負極片和隔膜。為了順利完成精準定位,需要抓取極片2-4個邊角的頂點坐標進行輔助定位,同時部分疊片機還需要透過隔離膜抓取極片邊緣抓。由于有隔離膜,且存在多邊情況,邊緣通常對比度較低,尋邊工作難度大。

Smartline智能找邊工具則能輕松解決這個棘手難題,它是康耐視推出的首個搭載Cognex Edge Learning技術(邊緣學習技術)的智能解決方案,專為處理具有挑戰性的邊線檢測而設計。它將傳統視覺找邊工具的優勢與深度學習強大的分割能力結合,以亞像素級別的高精度使用算法,即使是在低對比度和易混淆場景條件下,也能實現快速且動態地找邊。

4、疊片后Overhang對齊度檢測

Overhang對齊度檢測是測量極片正負極,極片與隔膜之間的對齊度,確保電芯隔離膜在正負兩極之間的延展量足夠,以便在電池膨脹或收縮時,保證隔離膜不會破裂或產生漏電等問題。同時還要對極耳翻折、褶皺、破損等缺陷進行檢測。

康耐視VisionPro Deep Learning的Green Classify是一款強大的分類工具,只要預先完成圖像訓練模型,即可檢測出極耳是否存在翻折。通過PatMax RedLine工具和LineMax工具的配合,可以獲取待檢測電池的正極和負極的頂部坐標,從而計算出待檢測電池的Overhang值,提高了生產線的自動化程度和效率。

又快又準又穩定地完成疊片工作一直是所有電池生產商孜孜不倦追求的目標。康耐視憑借在鋰電行業多年的深厚積累,為電池生產商提供了一套行之有效的鋰電池疊片機視覺檢測解決方案。除了上述在疊片機上的檢測應用外,對于疊片機的上料、疊片、下料中的其他檢測難題,康耐視解決方案也能將其一網打盡,把好疊片檢測質量關,提升疊片機提高生產效率,助力電池生產商完美實現生產目標!