目前氫氣的制備主要依靠工業副產氫和電解槽制氫實現,其中,PEM電解槽制氫技術的運行電流密度高、能耗低、產氫壓力高,是目前電解水制氫的主流方案之一,也是行業聚焦的重要方向。氫導聚焦行業前沿技術,持續投入研發力量,研制開發了一批PEM電解槽生產線關鍵設備,并已成功打通PEM制氫整線制造的全部環節。

01

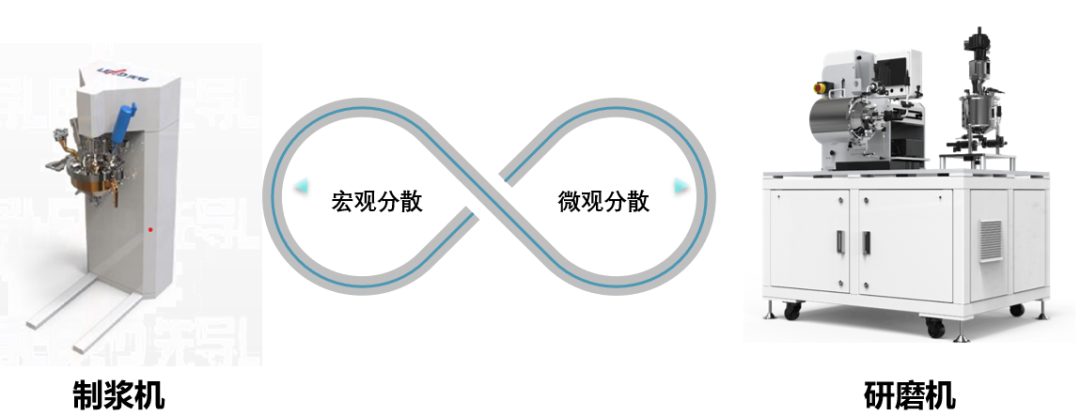

氫導制漿工藝

在制漿工段,針對PEM電解槽漿料易沉降、粘度高、原料成本高昂的行業難點,氫導推出了電解水版的制漿研磨一體機,選擇高強度的耐磨材料,并改善了刀頭設計,強化外部循環,還可支持最小200ml的小型試驗,最大程度方便用戶進行低成本的小批量測試。

02

氫導涂布工藝

在至關重要的涂布工段,目前市場面臨:電解水PEM膜更厚,溶脹系數高且幅寬大等問題,因而在CCM制備過程中更容易產生褶皺。基于對涂布工藝的深刻理解,氫導智能歷經多次迭代,推出了陽極直涂設備,采用狹縫間歇式涂布,具有均一性好、催化劑附著力強等特點,同時采用真空吸附+原位烘干技術,最大程度減少溶脹問題導致的良品率下降。

氫導自研的涂布模頭采用進口不銹鋼和DLC的表面處理,具有硬度高、耐腐蝕的特點,打破了長期由國外廠家壟斷的局面,兼備高性價比、短供貨期、維修售后便捷等顯著優勢,還可根據項目要求提供定制化設計。

03

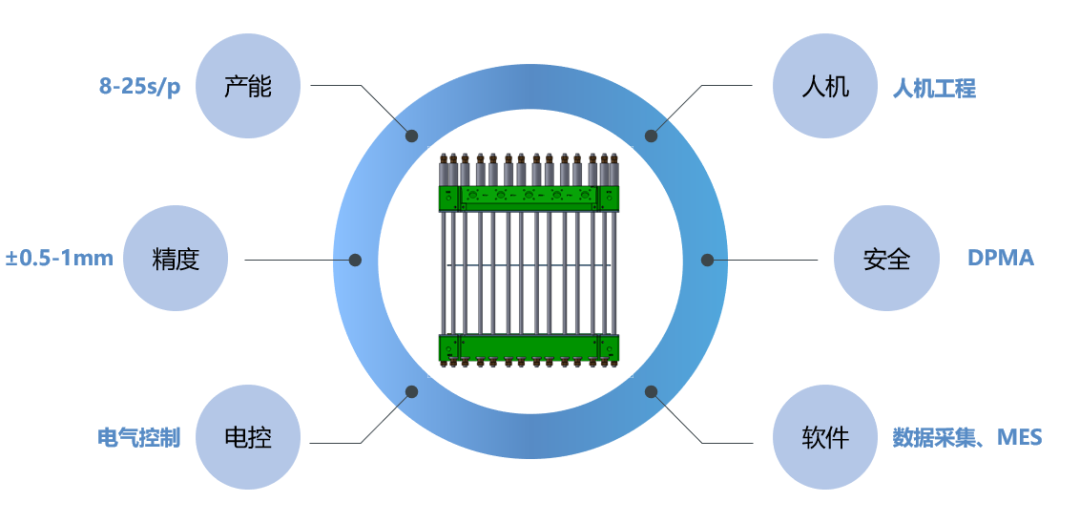

氫導電堆堆疊工藝

在電堆堆疊方面,氫導已經有成功交付的PEM電解槽堆疊案例,產能為≥1個堆/8小時。行業存在PEM電解槽尺寸大重量大,對位精度要求高,節拍提升困難,堆疊物料種類多(CCM、BPP、PTL等)等難點,針對這些問題,氫導采取浮動定位+彈夾堆疊的方式,采取吸盤復合設計,能夠做到無損吸取,減少對材料的二次污染。

04

氫導PEM電解槽測試平臺

在PEM電解槽測試平臺產品系列上,目前氫導推出的產品功率范圍在1kW-1MW之間,具備“高動態響應、高安全可靠性”兩大特點,通過測試臺腔體精細化設計和控制策略優化提高動態響應速率,基于HAZOP、FMEA的安全防護和可靠性設計能夠進一步確保測試安全。

氫導智能憑借在燃料電池裝備領域深耕多年的經驗,在PEM電解槽方面可以實現一些經驗轉化和基礎的延展,更高的起點意味著更艱難的探索,未來電解槽如何突破規模化生產,又如何大幅降本實現對于堿性電解槽的彎道超車,氫導智能無所畏懼,將持續發揚攻堅克難的精神,與廣大的用戶朋友們一起探索成長。