車展,無疑是展示最新技術、前瞻產品的大好舞臺。同時,也是檢驗企業技術含量的試金石。

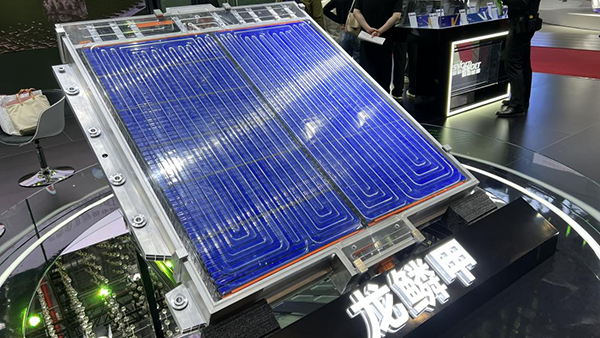

2022年12月,蜂巢能源正式對外發布了龍鱗甲電池,該電池系統體積利用率高達76%,創下業內新高,同等電池包下搭載磷酸鐵鋰電池續航突破800km,高錳鐵鎳續航超900km,高鎳三元續航突破1000km。

在今年的上海車展上,蜂巢能源就將龍鱗甲電池系統帶到了展館,讓觀眾、車企、專家和媒體親自感知。

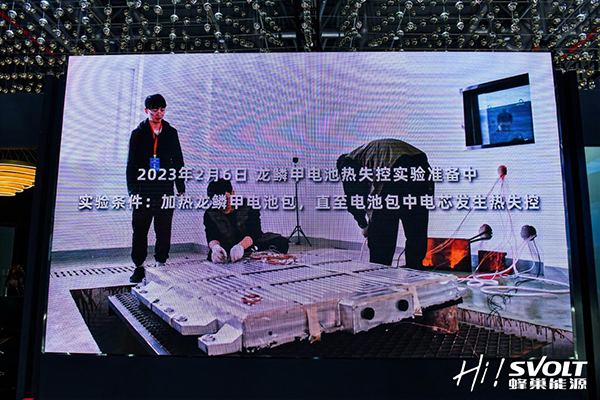

不止于此,在車展現場,蜂巢能源還展示了龍鱗甲最新通過的熱失控實驗視頻。在熱失控測試中,可以明顯看到,加熱觸發整包中間位置電芯熱失控,龍鱗甲整包未見明火,單電芯失控不擴散至相鄰電芯,真正實現動力電池的極致安全。

龍鱗甲電池的極致安全應用了電芯底部防爆閥設計、熱電分離、底部增加水冷板,以及上下雙面冷卻方案,使得電芯大面積和冷卻板接觸,換熱能力較一般水平提升70%。從電芯單體到系統安全的全面提升,以及在制造效率、成本、空間功能集成設計上的提升,使得其在續航、成本、安全、制造等方面具有綜合優勢。

事實上,隨著技術不斷成熟,電芯、電池系統的創新共性也愈發明朗。比如,極致性能、極致安全、極致效率、極致降本和極限制造的追求,已經成為大家努力的方向。而基于上述目標追求,龍鱗甲電池采用了多重前沿技術的大膽創新和應用,小編整理如下:

1、電芯,底部防爆閥設計未來或成趨勢。

龍鱗甲電池系統的一大特點是,在電芯的防爆閥設計上,對傳統方形設計進行了一個大的革新:龍鱗甲使用的短刀電芯采用了防爆閥置于電芯底部的創新設計。

據蜂巢能源相關負責人現場介紹,傳統電芯防爆閥在頂部,對于電池包設計來說,在單個電芯熱失控過程中,就要求防爆閥上方要預留泄壓通道,將電池熱失控噴泄物引導到側面或者底部排除。而這些高溫噴泄物極易蔓延到相鄰電芯或者電氣單元,使得電池包安全隱患增加。

短刀電芯防爆閥設計在底部,一旦發生某個電芯熱失控可快速實現定向泄壓,噴發物可按指定方向、通過最優的通道迅速排出,不會蔓延至周邊電芯。

在將防爆閥布置在底部的同時,龍鱗甲電芯還通過加大防爆閥面積、增加防爆閥數量、優化防爆閥的位置,加快泄壓速度。這樣帶來的好處是,電芯在熱失控環境下的最高溫度可以大幅降低。另從傳導的角度來看,電芯溫度降低后,對相鄰電芯的連鎖反應也會減弱。

從系統層面來看,電芯防爆閥在底部,可以將原本在上方堆砌的結構防護、熱失控排氣等功能模塊,全部集成到了底部空間里,既提升了電池系統安全性,也使得集成效率明顯提升。

從頭部企業的電池系統集成設計來看,突破空間功能設計,實現空間“共享”,需要從電芯上下功夫,而防爆閥的設計是一大可挖掘的點。

值得一提的是,也有企業在設計時,電池系統中的電芯雖未將防爆閥設計在電芯底部,但是“電芯是倒置的”,這種布置上的倒置,也有點類似“防爆閥在底部”的設計感。

另外,從特斯拉公布的Model Y 4680 CTC方案中可以看出,其圓柱電芯的防爆閥同樣也布置在電芯底部,和正極端相反,在集成時做好底部泄放空間的引導和固定,在電芯正極端完成電連接,熱、電空間分別在底部和頂部,再Z向分離。

可以看出,出于安全、系統高集成考慮,電芯防爆閥設計在底部或將成為一種趨勢。需要指出的是,電芯底部出防爆閥優點很多,但是防爆閥的設計難點還在于殼體:電池殼體需要做到不等壁厚。而不等壁厚殼體主要是擠壓成型的,良率較難控制,考驗著各家企業設計、制造和工藝能力。

2、電池包,熱電分離趨勢已經到來。

據了解,龍鱗甲電池實現極致安全背后,是蜂巢能源在“熱電分離”這一全新設計架構上的探索與實踐。據蜂巢能源董事長兼CEO楊紅新介紹,通過新型的結構設計、電芯設計、PACK設計和熱管理設計,龍鱗甲電池的熱電分離架構可將噴發物和帶電的零部件進行完全的物理隔離,從根本上杜絕短路風險。

據悉,龍鱗甲電池將電芯連接端布置在側面,而電芯防爆閥和泄壓在底部,從而實現了Y向與Z向的“熱電分離”。

采用“熱電分離”設計架構的龍鱗甲電池,在實現安全升級的同時,也恰到好處地實現了同等空間下的系統效率升級。此外,采用熱電分離后,龍鱗甲所有帶電部件的絕緣防護要求會相應降低,也可以節省一部分成本。

在本屆車展上,電池中國從多家電池企業了解到,在新電池系統設計中,未來也將采用“熱電分離”設計。

值得一提的是,無論是防爆閥設置在電芯底部,還是電芯倒置,都可以節省電池包空間,提升集成效率。與其它電池系統不同的是,龍鱗甲電池不僅排氣和底部防護空間共用,還兼顧了“熱電分離”架構設計,從而使得龍鱗甲電池系統體積成組效率達到76%。

3、制造,極致效率和良率水平正成為電池企業競爭的關鍵。

2022年中國新能源汽車銷量接近700萬輛,新車滲透率突破25%,從全球市場來看,汽車電動化已成為非常確定性的發展方向,動力電池需求進入TWh級別。隨著動力電池技術、工藝逐步成熟,電池廠家的制造能力、效率和可靠性將成為電池企業大規模、高質量交付的關鍵。

另一方面,超高效率、一致性和標準化的生產制造能力和體系,決定著電池企業的成本、產能復制、客戶響應能力,也將是下一階段電池企業PK的核心競爭力之一。

車展上,蜂巢能源重點展示了其在制造端的“飛疊”技術。

在電池技術路線選擇上,蜂巢能源采用疊片技術,并率先將疊片用于方形電池制造,通過技術創新迭代,從第一代疊片技術單工位疊片效率0.6秒/片,到第三代高速疊片技術“飛疊”實現了0.125秒/片的疊片速度,趕超卷繞效率。

蜂巢能源表示,采用第三代高效的“飛疊”技術,每GWh產能的投資金額可節省53%,設備單位占地節省45%以上。“4臺‘飛疊’設備在1個月可生產30萬-40萬支短刀電芯,并可根據客戶需求柔性調整。”

在一致性上,“飛疊”技術通過隔膜與極片的提前熱復合,從而消除隔膜褶皺以及極片掉粉的隱患,通過疊片與熱壓集成的方式保證電池內部結構完全穩定。蜂巢能源提供的數據顯示,公司已經實現對每一張極片100% AI視覺監測,做到產品內部零缺陷,解決了行業隔膜褶皺、對齊度不良等缺陷控制與監測痛點問題,生產良品率可達95%以上。

據了解,蜂巢能源“飛疊”技術已導入鹽城基地。

從龍鱗甲電池系統的創新來看,每個技術并非孤立,而是環環相扣,相互融合。作為蜂巢能源全新一代高安全動力電池系統解決方案,龍鱗甲電池系統:

在電芯設計上,率先攻克了底部防爆閥設計的技術難點,并將防爆閥增加至兩個,使得排氣路徑縮短75%,散熱路徑更加均勻,泄壓時間更短,散熱速度提升了20-30%,最高溫度降低了100度左右;

在電芯制造端導入最新的飛疊技術,使得電芯制造效率、良率實現質的躍進;

基于底部防爆閥設計,使得電池系統真正可以做到熱電分離,原來在兩側的排氣通道和高壓電氣連接完全分開,并讓排氣通道縮短30-40毫米,進而使得電池包空間能量更充分,電芯長度可以做得更長,電池包能量提升更多。

應用飛疊工藝、底部防爆閥電芯、熱電分離、空間功能集成等創新技術,龍鱗甲電池系統真正實現了單體安全、系統安全的“1+1>2”的提升;使得磷酸鐵鋰續航可以做到800km,高錳鐵鎳電芯超過900公里;高鎳三元電芯續航超過1000公里,展現極致續航性能。

從產品設計,電芯開發、制造,再到電池系統層面的一系列技術創新和落地,考驗著一家企業背后體系化的研發、設計、制造、質量管理和資本實力,而具備這些綜合優勢的企業,往往能贏得客戶的持續合作。電池中國從現場了解到,目前龍鱗甲電池已經拿到多個客戶定點。